Conheça nosso canal no youtube: https://www.youtube.com/@cowinindustrial

Um termopar consiste de dois condutores metálicos, de natureza distinta, na forma de metais puros ou de ligas homogêneas. Os fios são soldados em um extremo ao qual se dá o nome de junta quente ou junta de medição. A outra extremidade dos fios é levada ao instrumento de medição de f.e.m. ( força eletromotriz ), fechando um circuito elétrico por onde flui a corrente.O ponto onde os fios que formam o termopar se conectam ao instrumento de medição é chamado de junta fria ou de referência.O aquecimento da junção de dois metais gera o aparecimento de uma f.e.m. ( força eletromotriz ).Este princípio conhecido por efeito Seebeck propiciou a utilização de termopares para a medição de temperatura.

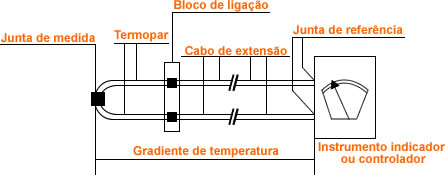

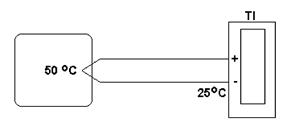

Nas aplicações práticas o termopar apresenta-se normalmente conforme a figura acima. O sinal de f.e.m. gerado pelo gradiente de temperatura existente entre as juntas quente e fria será de um modo geral indicado, registrado ou transmitido.

2 – EFEITOS TERMOELÉTRICOS

Quando dois metais ou semicondutores dissimilares são conectados e as junções mantidas a diferentes temperaturas, quatro fenômenos ocorrem simultaneamente: o efeito Seebeck, o efeito Peltier o efeito Thomson e efeito Voltam.

As aplicações científicas e tecnológicas dos efeitos termoelétricos são muito importantes e sua utilização no futuro é cada vez mais promissora. Os estudos das propriedades termoelétricas dos semicondutores e dos metais levam, na prática, à aplicação dos processos de medições na geração de energia elétrica ( bateria solar ) e na produção de calor e frio. O controle de temperatura feito por pares termoelétricos é uma das importantes aplicações do efeito Seebec.

Atualmente, busca-se o aproveitamento industrial do efeito Peltier, em grande escala, para obtenção de calor ou frio no processo de climatização ambiente.

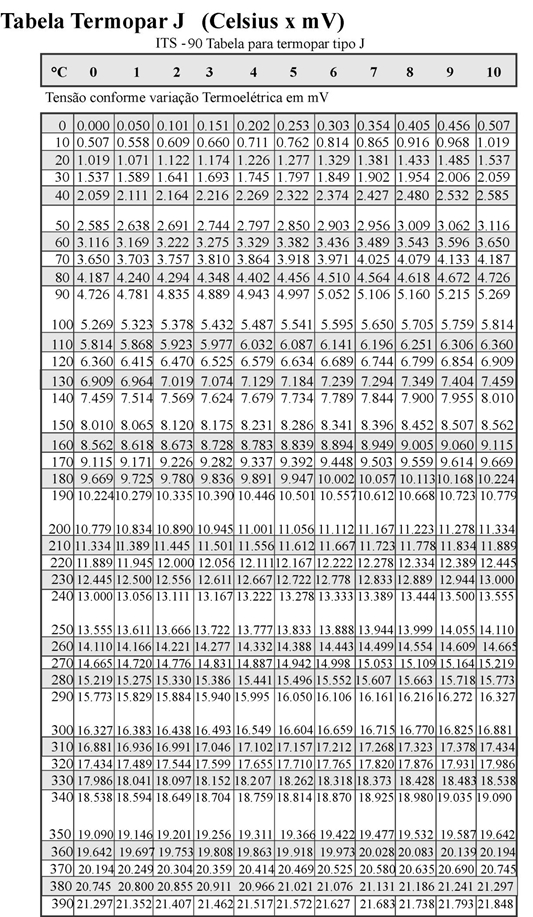

3 – CORRELAÇÃO DA F.E.M. EM FUNÇÃO DA TEMPERATURA

Visto que a f.e.m. gerada em um termopar depende da composição química dos condutores e da diferença de temperatura entre as juntas, isto é, a cada grau de variação de temperatura, podemos observar uma variação da f.e.m. gerada pelo termopar, podemos, portanto, construir um a tabela de correlação entre temperatura e a f.e.m., por uma questão prática padronizou-se o levantamento destas curvas com a junta de referência à temperatura de 0°C.

Essas tabelas foram padronizadas por diversas normas internacionais e levantadas de acordo com a Escala Prática Internacional de Temperatura de 1968 ( IPTS-68 ), recentemente atualizada pela ITS-90, para os termopares mais utilizados.

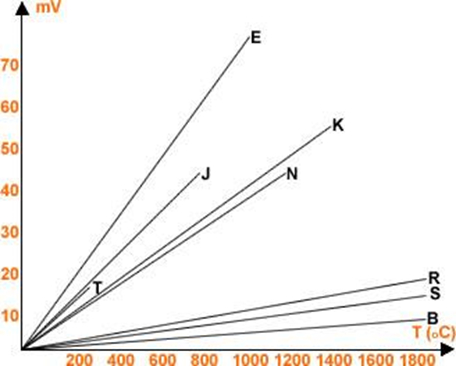

A partir dessas tabelas podemos construir um gráfico conforme a figura a seguir ,onde está relacionado a milivoltagem gerada em função da temperatura, para os termopares segundo a norma ANSI, com a junta de referência a 0°C.

3 – TIPOS E CARACTERÍSTICAS DOS TERMOPARES

Existem várias combinações de 2 metais condutores operando como termopares. As combinações de fios devem possuir uma relação razoavelmente linear entre temperatura e f.e.m.; devem desenvolver uma f.e.m. por grau de mudança de temperatura, que seja detectável pelos equipamentos normais de medição.

Foram desenvolvidas diversas combinações de pares de Ligas Metálicas, desde os mais corriqueiros de uso industrial, até os mais sofisticados para uso especial ou restrito a laboratório.

Essas combinações foram feitas de modo a se obter uma alta potência termoelétrica, aliando-se ainda as melhores características como homogeneidade dos fios e resistência a corrosão, na faixa de utilização, assim cada tipo de termopar tem uma faixa de temperatura ideal de trabalho, que deve ser respeitada, para que se tenha a maior vida útil do mesmo. Podemos dividir os termopares em três grupos, a saber:

– Termopares Básicos

– Termopares Nobres

– Termopares Especiais

3.1 – Termopares básicos

São assim chamados os termopares de maior uso industrial, em que os fios são de custo relativamente baixo e sua aplicação admite um limite de erro maior.

São eles os tipos : E , J, K e T.

A seguir daremos informações sobre o termopar tipo J, da norma ANSI MC – 96.1 e baseados na ITS – 90.

TIPO J

Cor do fio: ( + ) Branco ( – ) Vermelho

Cor do cabo: Preto

Liga: ( + ) Ferro – ( 99,5 % )

( – ) Constantan – Cu ( 58 % ) e Ni ( 42 % ).

Características:

Faixa de utilização: -0 °C a 760 °C

f.e.m. produzida: – 8,095 mV a 43,559 mV

Aplicações: Centrais de energia, Metalúrgica, Química, Petroquímica, indústrias em geral.

3.2 – Termopares nobres

São aqueles que os pares são constituídos de platina. Embora possuam custo elevado e exijam instrumentos receptores de alta sensibilidade, devido à baixa potência termoelétrica, apresenta uma altíssima precisão, dada a homogeneidade e pureza dos fios dos termopares.

São eles os tipos : S, R ,B

3.3 – Termopares especiais

Ao longo dos anos, os tipos de termopares produzidos oferecem, cada qual, uma característica especial, porém apresentam restrições de aplicação a serem consideradas. Novos tipos de termopares foram desenvolvidos para atender as condições de processo onde os termopares básicos não podem ser utilizados.

São eles os tipos:

- TUNGSTÊNIO – RHÊNIO

- IRÍDIO 4 0 % -RHODIO / IRÍDIO

- PLATINA – 4 0% RHODIO / PLATINA – 2 0 % R H O D I O

- OURO- FERRO / CHROMEL

- NICROSIL / NISIL

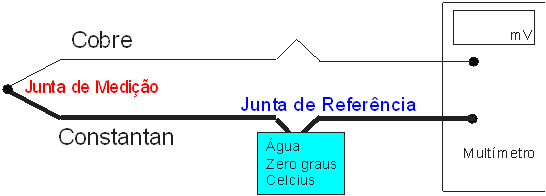

4 – CORREÇÕES DA JUNTA DE REFERÊNCIA

As tabelas existentes da f.e.m. gerada em função da temperatura para os termopares, têm fixado a junta de referência a 0 °C ( ponto de solidificação da água ), porém nas aplicações práticas dos termopares junta de referência é considerada nos terminais do instrumento receptor e esta se encontra à temperatura ambiente que é normalmente diferente de 0 °C e variável com o tempo, tornando assim necessário que se faça uma correção da junta de referência, podendo esta ser automática ou manual .

Os instrumentos utilizados para medição de temperatura com termopares costumam fazer a correção da junta de referência automaticamente, sendo um dos métodos utilizados, a medição da temperatura nos terminais do instrumento, através de circuito eletrônico, sendo que este circuito adiciona a milivoltagem que chega aos terminais, uma milivoltagem correspondente à diferença de temperatura de 0 °C à temperatura ambiente.

Existem também alguns instrumentos em que a compensação da temperatura é fixa em 20 °C ou 25 °C. Neste caso, se a temperatura ambiente for diferente do valor fixo, o instrumento indicará a temperatura com um erro que será tanto maior quanto maior for a diferença da temperatura ambiente e o valor fixo.

É importante não esquecer que o termopar mede realmente a diferença entre as temperaturas das junções. Então para medirmos a temperatura do ponto desejado precisamos manter a temperatura da junção de referência invariável.

Exemplo de cálculo:

FEM ( força eletromotriz)= JM ( junta de Medição) – JR ( Junta de referência )

FEM = 2,585 – 1,277

FEM = 1,308 mV aprox. 25°C

Esta temperatura obtida pelo cálculo está errada, pois o valor da temperatura que o meu termômetro tem que medir é de 50 °C.

FEM = JM – JR

FEM = 2,585 – 1,277

FEM = 1,308 mV + mV correspondente a temperatura ambiente para fazer a

Compensação Automática ( CA), portanto:

FEM= (mV JM ( 50°C )– mV JR (25°C)) + mV CA (Compensação automática)

FEM = (2,585 – 1,277) + 1,277

FEM = 2,585 mV é 50 °C

A leitura agora está correta, pois 2,585 mV correspondem a 50 °C que é a temperatura do processo.

Hoje em dia a maioria dos instrumentos faz a compensação da junta de referência automaticamente. A compensação da junta de referência pode ser feita manualmente.

Pega-se o valor em mV na tabela correspondente a temperatura ambiente e acrescenta-se ao valor de mV lido por um milivoltímetro.

5 – MEDIÇÃO DE TEMPERATURA POR TERMORESISTÊNCIA

Os métodos de utilização de resistências para medição de temperatura iniciaram-se ao redor de 1835, com Faraday, porém só houve condições de aplicá-las em processos industriais a partir de 1925.

Esses sensores adquiriram espaço nos processos industriais por suas condições de alta estabilidade mecânica e térmica, resistência à contaminação, baixo índice de desvio pelo envelhecimento e tempo de uso.

Devido a estas características, este sensor é padrão internacional para a medição de temperatura na faixa de -270 °C a 850 ° C em seu modelo de laboratório.

5.1 – PRINCÍPIOS DE FUNCIONAMENTO

Os bulbos de resistência são sensores que se baseiam no princípio de variação da resistência em função da temperatura. Os materiais mais utilizados

para a fabricação destes tipos de sensores são a platina, cobre ou níquel, que são

metais que apresentam características de:

a) Alta resistividade, permitindo assim uma melhor sensibilidade do sensor.

b) Ter alto coeficiente de variação de resistência com a temperatura.

c) Ter rigidez e ductilidade para ser transformado em fios finos.

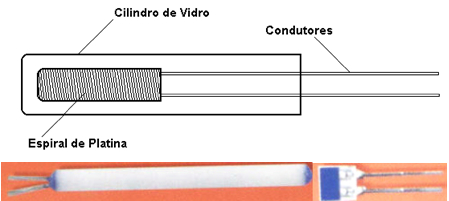

5.2 – CONSTRUÇÕES FÍSICAS DO SENSOR

O bulbo de resistência se compõe de um filamento, ou resistência de Pt, Cu ou Ni, com diversos revestimentos, de acordo com cada tipo e utilização.

As termoresistências de Ni e Cu têm sua isolação normalmente em esmalte, seda, algodão ou fibra de vidro. Não existe necessidade de proteções mais resistentes a temperatura, pois acima de 300 °C o níquel perde suas propriedades características de funcionamento como termoresistência e o cobre sofre problemas de oxidação em temperaturas acima de 310 °C.

Os sensores de platina, devido a suas características, permitem um funcionamento até temperaturas mais elevadas, têm seu encapsulamento normalmente em cerâmica ou vidro. A este sensor são dispensados maiores cuidados de fabricação pois, apesar da Platina não restringir o limite de temperatura de utilização, quando a mesma é utilizada em temperaturas elevadas, existe o risco de contaminação dos fios.

Para utilização como termômetro padrão, os sensores de platina são completamente isolados do corpo de proteção. A separação é feita por isoladores, espaçadores de mica. Esta montagem não tem problemas relativos à dilatação, porém é extremamente frágil.

Os medidores parcialmente apoiados têm seus fios introduzidos numa peça de alumina de alta pureza com fixador vítreo. É um meio termo entre resistência à vibração e dilatação térmica.

A versão completamente apoiada pode suportar vibrações muito mais fortes, porém sua faixa de utilização fica limitada a temperaturas mais baixas, devido a dilatação dos componentes.

5.3 – CARACTERÍSTICAS DA TERMORESISTÊNCIA DE PLATINA OU PT-100

As termoresistências Pt – 100 ( que tem esse nome porque é um fio de platina que a 0 0C possui uma resistência elétrica de 100 ohms ) são as mais utilizadas industrialmente, devido a sua grande estabilidade, larga faixa de utilização e alta precisão. Devido a alta estabilidade das termoresistências de platina, as mesmas são utilizadas como padrão de temperatura na faixa de -270 °C a 850 °C. A estabilidade é um fator de grande importância na indústria, pois é a capacidade do sensor manter e reproduzir suas características dentro da faixa especificada de operação.

Outro fator importante num sensor Pt 100 é a repetibilidade, que é a característica de confiabilidade da termoresistência. A repetibilidade deve ser medida com leitura de temperaturas consecutivas, verificando-se a variação encontrada quando de medição novamente na mesma temperatura.

O tempo de resposta é importante em aplicações onde a temperatura do meio em que se realiza a medição está sujeito a mudanças bruscas.

Considera-se constante de tempo como tempo necessário para o sensor reagir a uma mudança de temperatura e atingir 63,2 % da variação da temperatura.

Na montagem tipo isolação mineral, tem-se o sensor montado em um tubo metálico com uma extremidade fechada e preenchido todos os espaços com óxido de magnésio, permitindo uma boa troca térmica e protegendo o sensor de choques mecânicos. A ligação do bulbo é feita com fios de cobre, prata ou níquel isolados entre si, sendo a extremidade aberta, selada com resina epoxi, vedando o sensor do ambiente em que vai atuar.

Este tipo de montagem permite a redução do diâmetro e apresenta rápida velocidade de resposta.

Um termopar consiste de dois condutores metálicos, de natureza distinta, na forma de metais puros ou de ligas homogêneas. Os fios são soldados em um extremo ao qual se dá o nome de junta quente ou junta de medição. A outra extremidade dos fios é levada ao instrumento de medição de f.e.m. ( força eletromotriz ), fechando um circuito elétrico por onde flui a corrente.

O ponto onde os fios que formam o termopar se conectam ao instrumento de medição é chamado de junta fria ou de referência.

O aquecimento da junção de dois metais gera o aparecimento de uma f.e.m.

Este princípio conhecido por efeito Seebeck propiciou a utilização de termopares para a medição de temperatura.